Китай: инновации в прокате?

2026-01-01

Когда слышишь ?инновации в Китае?, сразу думаешь про гаджеты или цифровые сервисы. Но металлопрокат? Серьёзно? Многие в отрасли до сих пор морщатся – мол, Китай, это же про объемы и цену, а не про какие-то прорывные решения. Вот в этом и кроется главное заблуждение, на котором лет десять назад и я сам попадался. Думал, что вся инновация ограничивается более дешевым электродом или чуть другой геометрией клети на стане. Ан нет, все оказалось куда интереснее и… противоречивее.

Не только тонны, но и данные

Помню, первый раз реально задумался лет семь назад, когда к нам на площадку привезли партию специального профиля для сложной каркасной конструкции. Отгрузка шла от одного поставщика из провинции Сычуань. Вместе с металлом пришел не просто сертификат, а целая цифровая метка – QR-код, отсканировав который можно было увидеть полную цепочку: от плавки и номера плавки до параметров прокатки и даже результатов ультразвукового контроля конкретной партии. Это было не для галочки. Их технолог потом в zoom-звонке объяснял, как это позволяет им точечно отслеживать рекламации и корректировать режимы. Для меня тогда это был шок – у нас-то все еще на бумажках и общих архивах. Это был первый звоночек, что инновации тут – не в словах, а в конкретном процессе контроля качества, который становится цифровым и прозрачным.

Но сразу скажу, что внедряется это неровно. У того же поставщика для экспортных контрактов – вся эта цифровая история работает безупречно. А вот для внутреннего рынка, по словам их же менеджера, часто все скатывается к старым добрым бумажным папкам. Парадокс, но он очень характерен: многие технологические решения в Китае сначала обкатываются именно на экспортно-ориентированных производствах, потому что там требования заказчика жестче и готовность платить за такой ?трекинг? выше.

Кстати, о конкретике. Возьмем, к примеру, сайт Chengdu Mitsuboshi International Trading Co., Ltd. (https://www.cdscy.ru). Это не производитель, а торговая компания, но ее ресурс – хорошая иллюстрация сдвига. ООО ?Чэнду Синьхэ Материал?, основанное еще в 2007 году, позиционирует себя не просто как продавца стали. Они активно делают акцент на подборе специфических марок и профилей под задачи клиента, что уже шаг от простой торговли к сервисно-ориентированной модели. Это, по сути, инновация в канале дистрибуции и технической поддержке.

Гибкость как технология

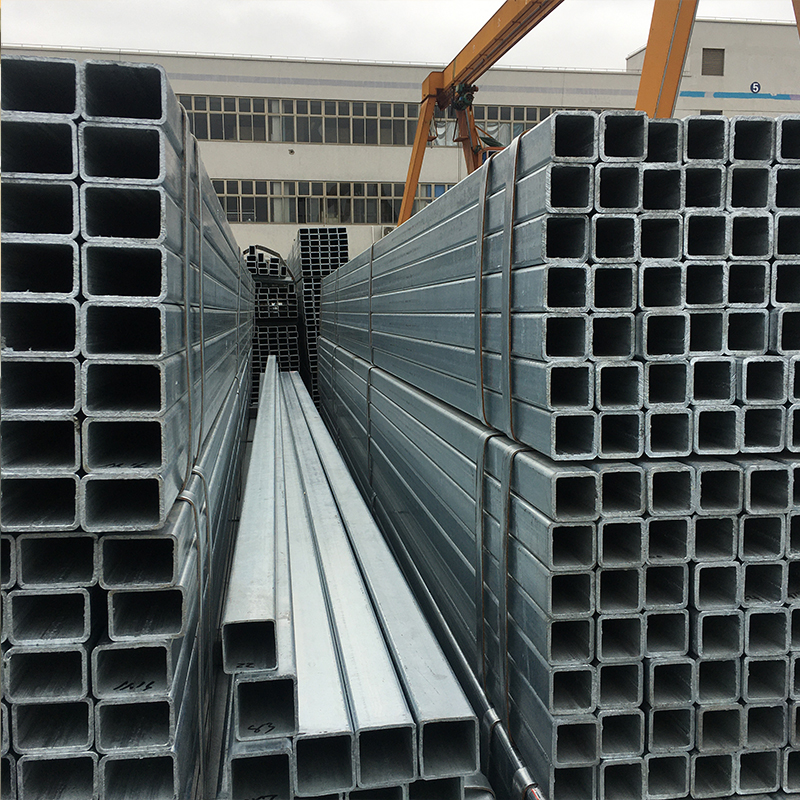

Вот что действительно поражает в работе с некоторыми китайскими заводами сейчас – это невероятная гибкость малых и средних партий. Раньше стандартный ответ был: ?Минимум 500 тонн, срок – 60 дней?. Сейчас же все чаще слышишь: ?Дайте ТЗ на 50 тонн нестандартного двутавра, посмотрим?. И ведь не просто смотрят, а реально моделируют и предлагают варианты. Это стало возможным благодаря серьезной модернизации оборудования – широкому внедрению систем ЧПУ на прокатных станах и, что важнее, в подготовке производства.

Я сам участвовал в проекте, где нужен был прокат с очень специфическими допусками по внутренним напряжениям (чтобы избежать деформации при последующей лазерной резке). Российские заводы разводили руками, ссылаясь на стандарты ГОСТ. А китайская сторона (не гигант, а завод средних размеров) прислала инженера, который детально изучил наш техпроцесс и предложил изменить режим охлаждения на выходе из чистовой клети. Они сделали пробную партию в 10 тонн, мы ее протестировали – и она пошла в работу. Для них это был такой же эксперимент, R&D в миниатюре. Но они на него пошли, потому что увидели в этом потенциал для отработки технологии.

При этом не обходится без курьезов. Однажды такой ?гибкий? подход привел к накладке: они так увлеклись оптимизацией химического состава для улучшения свариваемости в нашей партии, что слегка вышли за нижнюю границу по пределу текучести для заявленной марки. Металл-то был хороший, но формально не соответствовал сертификату. Пришлось срочно согласовывать приемку по фактическим показателям. Ситуация показательная: стремление к кастомизации иногда опережает выстроенные системы контроля за стандартами.

Экология и новые материалы – не для галочки

Тут многие ожидают услышать про ?зеленую? сталь на водороде. Но реальность, опять же, приземленнее и поэтому убедительнее. Основной вектор инноваций, который я наблюдаю, – это не столько революционные методы производства, сколько глубокая работа над эффективностью и вторичными ресурсами. Например, внедрение систем рекуперации тепла от охлаждаемого проката для предварительного нагрева заготовок – это дает серьезную экономию газа. Или более сложные системы циркуляции воды в прокатных цехах, которые позволяют довести коэффициент использования воды почти до 98%.

По части материалов тренд – на высокопрочные низколегированные стали (HSLA). Но китайские производители сейчас активно работают над тем, чтобы не просто делать их прочнее, а улучшать хладостойкость и усталостную долговечность, что критически важно для мостостроения и ветроэнергетики. Видел отчет по испытаниям одной такой разработки от лаборатории при заводе в Таншане – они детально исследовали поведение микроструктуры при циклических нагрузках в агрессивной среде. Уровень исследований – мировой, без преувеличения.

Но есть и обратная сторона. Все эти ?зеленые? и высокотехнологичные проекты часто сосредоточены в кластерах, близких к крупным научным центрам или в особых экономических зонах. Тот же завод в глубинке, выпускающий арматуру А500С для массового рынка, может работать на оборудовании двадцатилетней давности. Разрыв между передним краем и рядовым производством все еще огромен. Это создает сложности для покупателя: можно нарваться как на суперсовременный продукт, так и на устаревший, выдаваемый за инновационный.

Логистика и сервис: где инновации видны клиенту

Для конечного покупателя самые ощутимые инновации происходят не в цеху, а в офисе и на складе. Цифровизация здесь рулит. Онлайн-платформы для отслеживания статуса заказа от производства до отгрузки в порту – уже норма. Но некоторые пошли дальше. Встречал систему, где с помощью ИИ анализировались графики загрузки производства и логистические маршруты, и клиенту предлагалось несколько опций по срокам и цене. Хочешь дешевле – жди две недели, пока твой заказ впишут в оптимальную партию. Срочно – плати больше, но получишь через 5 дней за счет перенастройки линии.

Сервисная поддержка тоже меняется. Раньше техподдержка – это был переписка по email с большими задержками. Сейчас же норма – это общий чат в WeChat или DingTalk с участием менеджера по продажам, инженера отдела контроля качества и логиста. Вопрос решается в режиме реального времени. Помню случай с некорректной маркировкой на пачке листов: скинул фото в чат, через 20 минут пришел ответ от цеха с объяснением причины (сбой в маркираторе) и новыми сканами документов. Такая скорость снимает массу напряженности.

Однако и здесь есть подводные камни. Эта гипер-доступность иногда приводит к тому, что решения принимаются слишком быстро, без должного согласования. Может возникнуть ситуация ?исправили тут – сломали там?. Требуется определенная дисциплина и от заказчика, чтобы формулировать запросы четко, и от поставщика, чтобы не бросаться выполнять сиюминутные пожелания в ущерб системности.

Что в сухом остатке? Взгляд из цеха

Так есть ли инновации в китайском прокате? Однозначно, да. Но это не картинка из рекламного проспекта. Это часто точечные, прикладные улучшения в цифровизации процессов, в гибкости производства, в экологической эффективности и, что крайне важно, в сервисной модели. Это не про то, чтобы изобрести какой-то совершенно новый вид стали (хотя и этим занимаются), а про то, чтобы делать существующие процессы более управляемыми, прозрачными и отзывчивыми к запросам клиента.

Главный вывод для практика вроде меня: работать с Китаем сейчас – это не просто ?заказал по каталогу и жди?. Это диалог. Можно и нужно обсуждать техзадание, предлагать свои параметры, запрашивать нестандартные решения. Шанс, что тебя услышат и смогут что-то предложить, гораздо выше, чем десять лет назад. Но этот диалог требует компетенции: нужно понимать, о чем спрашивать, и уметь проверить полученный результат. Слепо доверять даже самым продвинутым системам не стоит – финальный контроль, как и всегда, остается за специалистом с мерительным инструментом у разгрузочной площадки.

Будущее, как мне видится, за дальнейшей конвергенцией: когда цифровой след от металла будет неразрывно связан с BIM-моделью строящегося объекта, а алгоритмы на основе больших данных с производств будут предсказывать оптимальные марки стали для новых проектов. Кое-где в Китае над этим уже работают. Так что вопрос ?? уже неактуален. Вопрос теперь другой: насколько быстро эти инновации станут отраслевым стандартом и как нам, всем остальным, под них подстраиваться.